車用レンチと熱処理チューブの効果

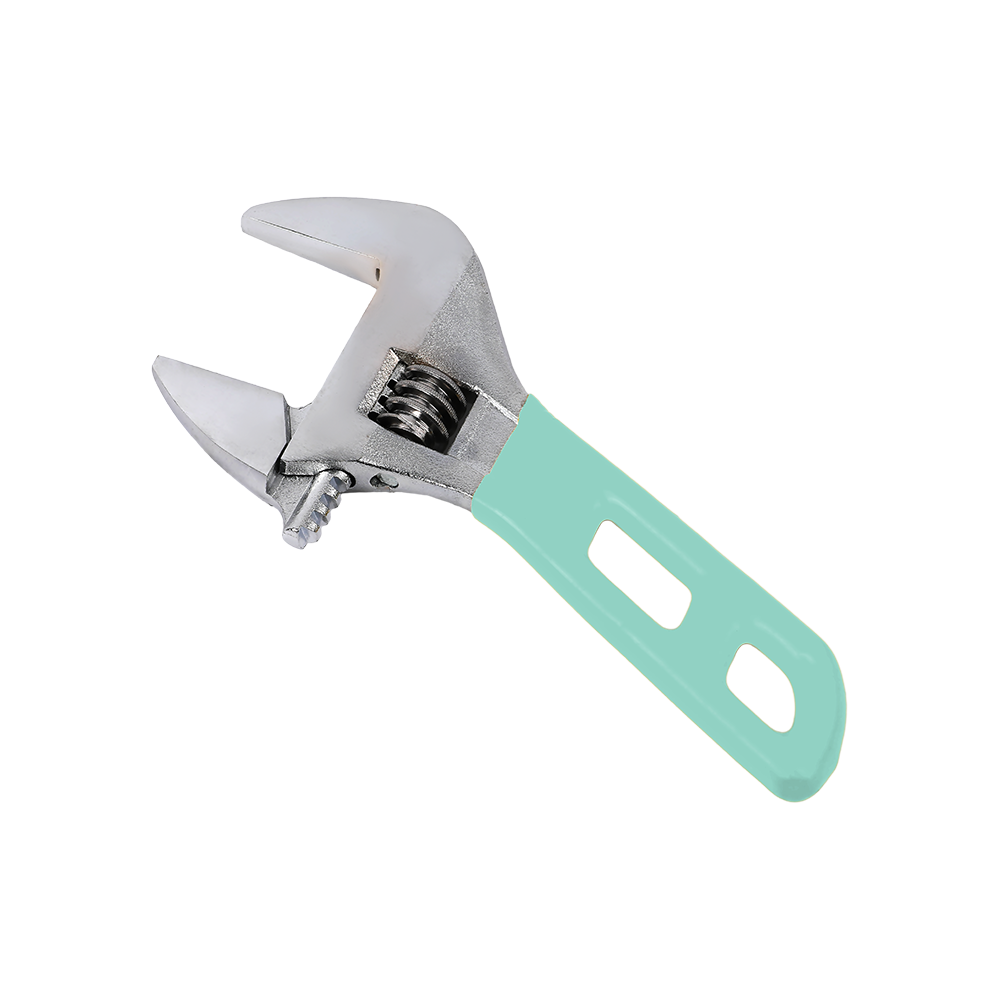

自動車の修理と組み立てにおける重要なツールとして、 車のレンチ es は使用するチューブの品質と処理に大きく依存します。チューブ全体の熱処理は、ツールの信頼性を確保するために非常に重要です。熱処理には、単に加熱または冷却するだけではありません。むしろ、温度、保持時間、冷却速度を正確に制御してチューブの内部金属構造を変化させ、それによってその機械的特性を最適化することが必要になります。自動車レンチの場合、この処理により、一定レベルの靭性を維持しながらチューブの硬度と耐摩耗性が大幅に向上し、大型ナットや継手の取り付けや取り外しなどの高負荷の作業に道が開かれます。

熱処理により自動車レンチの適合性が向上

チューブの全面熱処理により、自動車用レンチのさまざまな用途への適合性が大幅に向上します。大きなナットを取り付けたり取り外したりする場合、工具は継続的かつ集中的なトルクに耐える必要があります。未処理のチューブは強度不足により変形したり、破損する可能性があります。ただし、熱処理されたチューブは均一な内部構造を備えており、トルクを均等に分散し、局所的な過度の応力を防ぎます。パイプの取り付けでは作業スペースが限られていることが多いため、精度を確保するためにある程度の剛性と、微調整に十分な柔軟性を備えたレンチが必要です。熱処理プロセスは、これら 2 つの一見矛盾する要件のバランスを完璧に整え、工具が力を加えるときと微調整するときをスムーズに移行できるようにします。

構造設計と熱処理チューブとの相乗効果

自動車用レンチの全体的な構造設計は、熱処理されたチューブと密接に相乗効果を発揮します。ハンドルと耐荷重チューブの間の接続は、単純に接合されるのではなく、統合された移行部を作成する特別なプロセスを通じて実現されます。この設計により、操作力がハンドルからチューブの前部にスムーズに伝達され、エネルギー損失が最小限に抑えられます。熱処理されたチューブは表面に緻密な酸化膜を形成し、耐食性を高め、ナットや継手と接触する際の摩擦を軽減し、工具を保護し、ワーク表面への損傷を防ぎます。

実務上のメリット

自動車修理工場や組立ラインでは、熱処理されたチューブで作られたレンチを使用すると、効率と安全性が大幅に向上します。これらのレンチは、継続的かつ頻繁に使用することで疲労損傷を受けにくくなり、標準工具の寿命をはるかに上回る寿命を実現します。大きなナット、錆びたナット、締めすぎたナットを扱う際も、変形しにくいため予期せぬ工具の破損を防ぎ、分解が容易になります。精密パイプを取り付ける際、ツールの安定性により接続精度が保証され、不適切な取り付けによって引き起こされる漏れが軽減され、車両の全体的な性能が保護されます。

メンテナンスとパフォーマンスメンテナンスのヒント

熱処理された自動車用レンチの長期的な性能を確保するには、日常のメンテナンスのいくつかの側面が不可欠です。使用後は速やかにツール表面の油分や不純物を除去し、パイプの性能に影響を与える腐食性物質の長期付着を防止してください。保管中は、パイプ表面の傷や変形を防ぐため、硬いものとの衝撃を避けてください。長期間使用しない場合は、熱処理によって形成された表面構造を保護するために、防錆剤を塗布し、乾燥した換気の良い場所に保管してください。適切なメンテナンスにより、パイプの熱処理効果が長期にわたって維持され、ツールが常に作動状態に保たれます。

-

フィードバック